五金冲压模具的使用寿命与模具的服投条件,设计与制造过程。安装使用及维护有关,因此要提高模具寿命,需要采用能改善这些条件的相应措施。五金冲压模具结构的合理性,对五金冲压模具的承载能力有很大的影响,不合理的结构可能引起严重的应力集中或是过高的工作温度,从而恶化了五金冲压模具的工作条件,导致五金冲压模具过早失效。

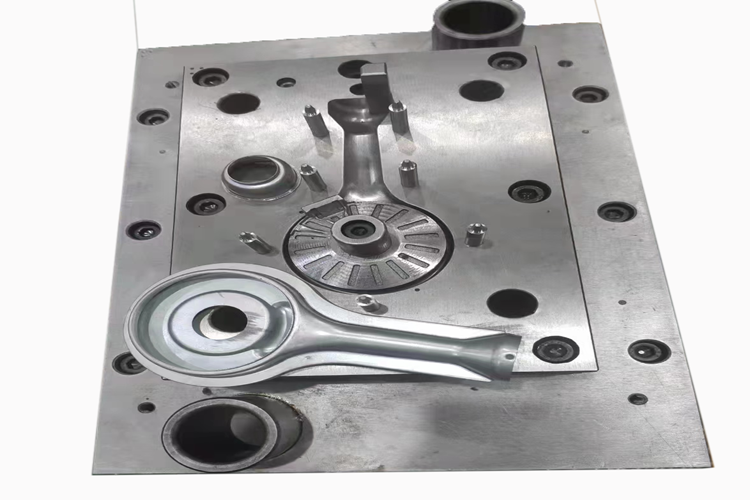

(1)模腔结构的影响

冷墩、冷挤、热锻模一类受力大, 冲击力高的五金冲压模具,采用整体式模腔引起局部开裂的整体开裂,采用组合式模腔就可是免开裂现象。如塔形锻造凹模,采用组合式凹模后,就可降低模具表面拉应力,避免应力集中导致的早期断裂,再如高速钢制的M12螺检冷墩凹模。整体式的寿命约为1万作。预应力组合式的,由于避免了尖角处的应力集中,降低了五金冲压模具受力时的应力梯度,其寿命达到6万件,克服了整体式的早期胀裂现象。

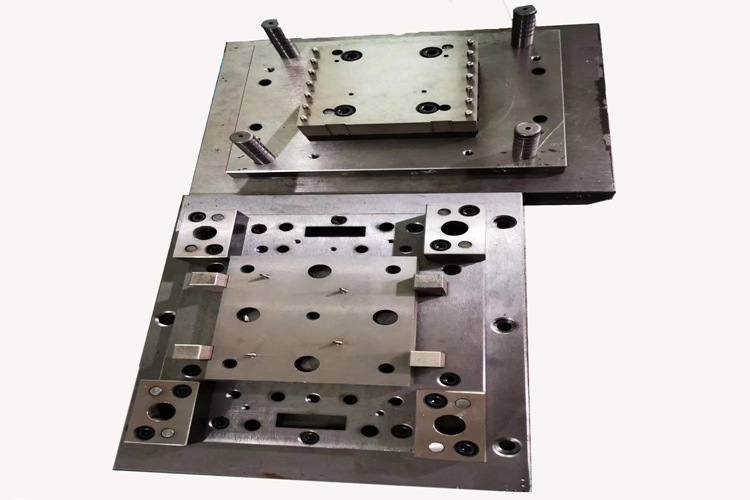

(2)模腔过渡圆角半径R的影响

模腔大多含有过度圆角,合理的过渡圆角R对模具寿命影响很大。冷挤凹模的金属人口处的形状和内径圆角R对模具寿命的影响,可提高模具寿命,热锻模的圆角半径同样对五金冲压模具寿命影响很大,如根腔外愿角半径R由1mm增大5mm时,最大比较应力可破少近40%,,显著地提高五金冲压模具寿命。热锻模的内圆角半轻也要合理选择,过小易使模锻工作条件恶化,锻模易于磨损。根据经验,内圆角半径值可按R=(2~3.5) R选取(R为外圆角半径)较为合适。

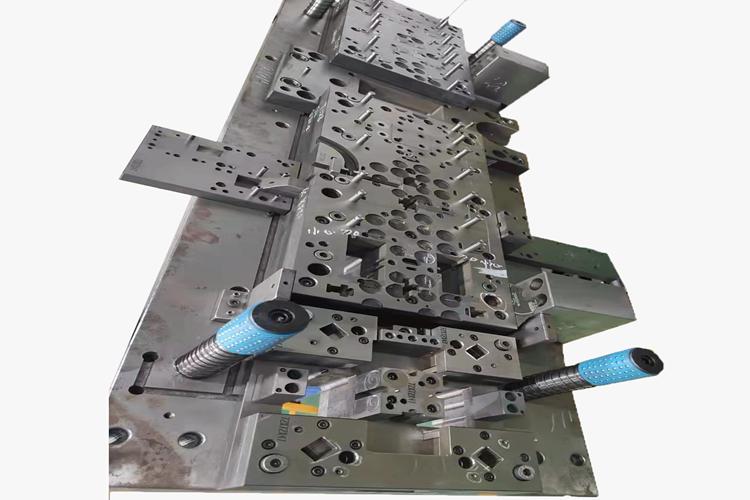

(3)五金冲压模具工作部位角度的影响

反挤压凸模的集中结构形式,挤压力下降20%,五金冲压模具寿命显著提高,但其顶部斜角也不宜过大。否刚易因偏裁而导致模具弯曲折断。锤锻模、压铸模、塑料模等型腔模具的拔模斜度对制件的脱模及模腔底部圆角处应力状态有直接影响,其中锻模更为明显。模锻斜角及圆角半径对底部最大比较应力的影响。如某连杆锻模,当拔模斜度由7°改为10°后模具寿命由3000件提高到5000件。当然,角度的最佳值应根据五金冲压模具的部位做出分析和选择。